技术背景

油田的含油污泥主要来源于以下几个方面:接转站、联合站的油罐、沉降罐、污水罐、隔油池的底泥,炼厂含油污水处理设施、轻烃加工厂,天然气净化装置清除出来的油砂、油泥,钻井、作业、管线穿孔而产生的落地原油及含油污泥。含油污泥的组成主要是油、泥和水,给环境造成危害的是油。 经污染源调查知,油田各接转站、联合站每年清沙量约在100万吨左右,再加上落地原油回收后剩余的油泥,全油田每年至少产生150万吨的油泥(沙)。油泥(砂)因为没有很好的处理办法,一直是制约油区环保的“顽疾”。

油泥(砂)是一种原油中所含的油泥、油砂沉淀后形成的污染物,会对环境造成极大危害,油田每年为处理油泥砂花费大量的人力、物力和财力。此前,国内外对油泥砂的处理办法主要采取填埋法、热处理和生物处理。但是,填埋法容易造成地下水污染,热处理设备成本太高,在日本一套日处理50立方米的设备成本高达2亿多元,而且容易产生二次污染。生物处理技术周期太长,需要15-30年的时间。

我公司结合国内外先进技术开发并研制出油泥焚烧炉一体化系统。使油田油泥污染得到彻底解决,油泥产生的烟气经过脱硫处理达到国家烟气排放标准,没有二次污染,油泥燃烧产生的余热作加热锅炉使用。

设计依据

一、废气物焚烧设备设计编写依据:

1、国家环保总局GB18484-2001《危险废物焚烧污染控制标准》2002-01-01实施

2、GB16297-1996 《大气污染物综合排放标准》

3、GB12348-90《中华人民共和国环境噪声污染防治条例》

4、中华人民共和国国务院1998年实施的 《建设项目环境保护管理条例》

5、TJ36-1993工业企业设计卫生标准

6、GHZB1-1999地表水环境质量标准

二、设计基准:

1、废弃物:化工废渣,废液

2、需要处理量:废焦油:600Kg/h、污泥;400 Kg/h

3、燃烧反应原理

废弃物中主要元素:C、H、O、Cl、S、P

燃烧室中的化学反应:

CXHYOZ + O2 → CO2↑ + H2O

CXHYClZ + O2 → CO2↑ + HCl↑+ H2O

CXHYSZ + O2 → CO2↑ + SO2↑+ H2O

P + O2 → P2O5

碱液除硫、氯、磷:

2HCl + Na2CO3 → 2NaCl + CO2↑ + H2O

SO2 + Na2CO3 → Na2SO3 + CO2↑

P2O5 + 3Na2CO3 → 2Na3PO4 + 3CO2↑

4、选址要求:

参照GHZB1中规定的地表水环境质量Ⅰ类、Ⅱ类功能区

三、排放指标:

1、排放指标:按照国家环保标准 GB18484-2001 《危险废物焚烧污染控制标准》2002-01-01实施

|

序号 |

项目 |

单位 |

限值 |

备注 |

|

1 |

烟尘 |

mg/m3 |

≤100 |

|

|

2 |

烟气 |

林格曼 |

一级 |

|

|

3 |

氮氧化物 |

mg/m3 |

≤500 |

|

|

4 |

一氧化碳 |

mg/m3 |

≤100 |

|

|

5 |

二氧化硫 |

mg/m3 |

≤400 |

|

|

6 |

氯化氢 |

mg/m3 |

≤100 |

|

|

7 |

二恶英类 |

0.5TEQng/m3 |

| |

|

8 |

噪声 |

db |

≤85 |

焚烧区周围环境1米处 |

注:带有阻燃性物质和卤化物的废弃物需另行设计

2、运行指标

a、焚烧能力:废焦油渣600Kg/h、污泥400 Kg/h

b、投料方式:螺旋输送自动进料

c、点火方式:自动点火

d、采用燃料:发生炉煤气

e、取灰方式:自动

f、炉内压力:采用负压设计,不逆火

g、设计热值:2000-3000kcal/kg

h、焚烧温度:一次600-900℃ 二次900-1200℃

i、烟气停留时间:≥2秒

3、焚烧炉环境保护技术指标:

a、噪声: ≤85db(A) (距离1m)

b、臭气浓度: ≤2000无量纲

c、残留物含致病菌: 无

d、热灼减率: <5%

4、安全指标

a、焚烧炉燃烧器设有安全保护装置,燃烧器启动不正常时,安全保护装置自动切断燃气供应

b、焚烧炉停止运转前,(正常停和安全程序的停炉)设有燃烧室冷却程序,温度下降到设定值时,冷却程序结束,焚烧炉停止工作

c、本设备设置有漏电保护装置,在温度为40度、相对湿度为85%时,电器回路绝缘电阻大于2MΩ,并能承受1min工频(50Hz)、电压1500V的实验电压,各部件定位准确,连接可靠,控制柜与各设备之间的连接线装有金属软管

d、水、气路都经过密封试压实验,无泄露现象

装置组成

一、焚烧炉装置包括以下设备:

煤气发生炉、旋转炉本体、二次燃烧兼集尘器、G-G翅片热交换、G-L列管式热交换装置、喷淋吸收塔、雾水分离器、引风机、弯头、方接圆、煤气烧嘴及输送管路系统、空气压缩机及输送系统、温控型燃烧器、风机及供风系统、燃烧室温度自动控制系统、电控系统、碱液泵、自动投料装置、自动出灰装置、烟囱及其它控制阀及管路,操作平台及爬梯、连接件、支撑件及紧固件等。

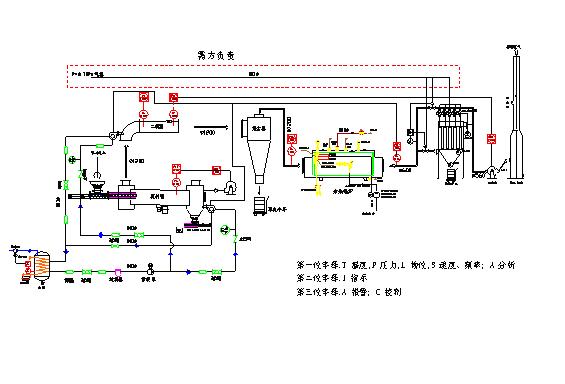

二、工艺流程及说明:

污泥进料及废焦油进料系统+旋转窑炉本体+二次燃烧兼集尘器+G-G热交换+G-L热交换+ 喷淋吸收塔+雾水分离器+排风机+独立烟囱

固体废弃物由自动进料装置定量连续送入旋转窑燃烧室,由点火电极点燃煤气,同时开启螺旋输送系统系统、将污泥和焦油渣送入炉本体内焚烧,回转窑焚烧炉是在圆柱形金属壳内砌筑保温砖,水平安放稍有倾斜,通过炉体整体转动达到均匀混合并沿倾斜角度向出料端移动,本焚烧炉采用烟气逆向式设计,这样整个炉膛分为干燥段、自燃段和焚烧段,且有利于促进烟气、污泥、焦油的混合及接触,增加其燃烧效率,适用于湿度大、可燃性低的污泥,燃烧火焰以2-3米/秒的速度沿燃烧筒旋转,并以2-3米/秒的速度沿筒体做轴向运动,根据燃烧3T(温度、时间、涡流)原理在炉本体燃烧室内充分氧化、热解、燃烧。残留的废气进入二次燃烧兼集尘室进行高温氧化,彻底破解难以分解的化合物,同时对烟气进行集尘,除去大颗粒粉尘后进入G-G翅片热交换对补氧空气进行预热再引入炉内节省运行成本,然后在进入G-L热交换器,回收大量热水后,烟气进入喷淋洗涤装置,利用碱液对烟气进行洗涤去除酸性有害气体和小颗粒粉尘达到:无毒、无烟、无害、无臭完全燃烧之效果,经雾水分离后由排风机将处理后达标的气体引进烟囱排入大气层。灰渣由自动出灰器排出后由人工删选后掩埋。

三、设备优点说明:

a、旋转炉本体

①旋转炉设计有连续投料和间歇投料的方式,针对不同的处理物现场调试控制,装置有自动出灰器可连续出灰,从而提高了运行效率。

②合理的设计可以使空气在炉本体燃烧室内形成涡流,延长的效滞留时间。炉膛焚烧段温度维持在600℃~900℃焚烧可将废弃物内有机物充分氧化,使其燃烧与焚毁去除率达99.9%以上,并有效控制臭气及氮氧化物产生。炉内容积大,炉负荷大于25万大卡,足够应付各种热值废弃物之混烧,适用范围广且稳定。设计负压燃烧,不逆火,避免有害气体外泄,操作安全可靠。回转式设计,略有倾斜,并内置括板,使废弃物边焚烧边搅拌,避免废弃物仅表面焚烧导致燃烧不完全。

③安全性高—设有启动前有不排掉易爆气体就不能点火之功能,以防气爆:设计有残烧定时装置,以确保炉内无残存的可爆气体,系统带有紫外线光敏管检测,一旦发生熄火或点火失败,立刻快速自动切断气路,安全可靠。警报系统完备,整个运行系统在仪表监控下操作。

④炉体耐火砖及寿命--选用高驴质量耐火砖,耐高温,同时可抗强碱及混合酸,耐腐蚀,使用寿命长。

⑤无二次污染-采用多段送风系统,可降低燃烧过程中排放的NOX为目前废液燃烧技术中降低NOX污染的最佳技术

b、本煤气烧嘴要有嘴前供风管道系统及配置、嘴前燃气管道系统及配置、炉前点火控制系统及配置和温度显示控制,烟道检测系统等组成,保证连续安全可靠的运行。

c、风系统由低噪音高压风机输送入风箱,空气通过特殊的喷风咀多段供入炉本体燃烧室,提供燃烧所需空气量,对有机物质的破坏可达99%以上。

d、二次焚烧兼集尘器

采用耐高温浇铸料,确保焚烧所需温度(≥1300℃),对旋转窑未能燃尽的废气进行高温氧化,保障达标排放,本集尘器的设计采用了高效低阻力的旋风集尘装置、与国内现有的集尘器相比具有大流量、高流速、低阻力的特点,除尘率高。

e、G-G热交换

采用翅片换热器,体积小,传热系数高,对补氧空气进行预热,

大大减少了运行成本。

g、G-L热交换

采用立管式水冷热交换,迅速降低烟气温度,确保后道设备的使用寿命,同时回收大量热水。

h、喷淋涤装置

采用高压液体经特殊喷嘴喷洒,内衬防腐材料。经集尘器残留的有害气体由塔底进入,气体分布后和塔内的填料与工业碱溶液逆流接触,有效的将残留气态的污染物进行洗涤,将净化的气体除沫后由塔顶排出。

i、温控系统

本系统采用PC设计通过对炉本体出口烟气温度传感器信号的采集及燃烧上下限温差的设定,既能显示各点温度以观测炉内燃烧情况,也能闭合调节燃烧的配合。

j、电控系统

包括电源指示、电源电压检知、警报系统、残烧定时装置、电磁阀的开关及自动与手动切换调节装置等,操作自动化程度高,安全性好。

h、综上所述,采用此项技术,运行成本低,燃烧过程中绝无黑烟,并可回收热水供工厂使用,具有很好的经济及环境效益。